eBook Scenario Perubahan Satuan KADAR AKTIF di SAP

tcode QS21, CT04, QP02, ME21N, ME29F, QA32, VL31N, MIGO

Master Inspection Characteristic (MIC) adalah menggambarkan spesifikasi inspeksi untuk material seperti panjang, lebar dan sifat barang dan lain-lain.

Kita dapat membuat karakteristik inspeksi pada level plant untuk menyederhanakan dan menstandarisasi pada kegiatan-kegiatan perencanaan inspeksi.

Hal itu membantu untuk mengatur MIC didalam Order untuk menghindari duplikasi pembuatan MIC.

Karakteristik-karakteristik ini dapat digunakan didalam Routing, Master Recipe, Inspection Plan dan pemeliharaan task list. kita dapat juga membuat versi yang berbeda untuk Single MIC

Metoda Inspeksi dan Catalog dapat disertakan untuk karakteristik Inspeksi.

Dibawah ini adalah jenis-jenis MIC yang tersedia di sistem SAP :

- Quantitative

Karakteristik type Quantitative digunakan untuk merecord dari inspeksi berupa angka.Nilai dari inspeksi dapat langsung dipakai pada type karakteristik ini selagi menampilkan RR.

Spesifikasi karakteristik mempunyai batasan seperti batas atas, batas bawah dan batas tengah yang dapat didefinisikan untuk masing-masing spesifikasi karakteristik pada level master data atau selagi pembuatan sebuah inspeksi plan.

Metoda Inspeksi dapat disertakan pada level karakteristik inspeksi

- Qualitative

Karakteristik type Qualitative adalah digunakan untuk menginspeksi Result dari attribut seperti “Ok” atau “Not ok”.

Code Group / selected set dari type catalog dapat digunakan untuk RR vs karakteristik Inspeksi Qualitative.

Sesuai metoda inspeksi yang dapat disertakan ke inspeksi karakteristik.

Metoda Inspeksi

Metoda inspeksi menggambarkan prosedur-prosedur untuk release inspeksi.

Anda dapat membuat sebuah “metoda inspeksi” pada MIC atau mengarahkannya pada sebuah inspeksi characteristic didalam sebuah inspeksi plan.

Metoda inspeksi dapat juga dicreate didalam satu plant dan plant sama dapat digunakan didalam inspeksi plan untuk plan yang lain dengan menggunakan metoda inspeksi plant orig.

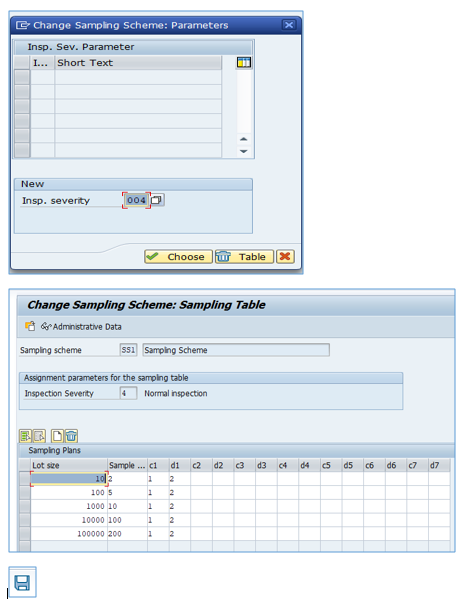

Sampling Procedure

Sampling prosedur adalah prosedur yang mana menggunakan sample size untuk sebuah lot inspeksi yang ditentukan. hal itu dapat digunakan didalam inspeksi plant.

Sampling prosedur dapat juga sebuah sample yang fix, sample persen, 100% atau menggunakan skema sample. Skema sample adalah kumpulan dari sample-sample plant.

Sebuah sample plan didefinisikan sample size atas dasar spesifikasi quantity lot dan mendefinisikan sebuah kriteria untuk menentukan apa dan bagaimana sebuah sample itu accept/diterima atau direject/ditolak.

Tergantung pada bisnis yang diminta sample size itu ditentukan. sebagai contoh jika sebuah batch dari obat membutuhkan untuk ditesting, tergantung pada kuantitas obat yang dibuat dipabrik, sample untuk inspeksi yang direncanakan.

Inspection Plan

Pendefinisian inspeksi plan adalah dibutuhkan jika anda ingin mengcapture quality result yang digunakan.

- Untuk mendefnisikan inspeksi metodologi sebagai contoh,

-Material-material yang diinspeksi

-Bagaimana inspeksi pada material-material dibutuhkan untuk diambil

-Karakteristik apakah yang diinspeksi, work center dan inspeksi spesifikasi

- Inspeksi pada plan mendefinisikan bagaimana sebuah inspeksi quality dari satu atau beberapa material yang akan diambil didalam inspeksi plan, kita mendefinisikannya secara urutan,

dari operasi inspeksi dan range dari spesifikasi yang tersedia untuk melakukan inspeksi MIC, Sampling prosedur untuk menghitung sample size untuk inspeksi, metoda inspeksi untuk meginspeksi MIC dll.

- “Status” dan “Usage” dapat dimaintain untuk inspeksi plan untuk mengetahui plan apa yang active atau tidak active. kita dapat mengidentifikasi inspeksi plan dengan menggunakan grup number (client level) dan group counter (plant level) yang terbentuk oleh sistem SAP. Banyak material dapat dilampirkan ke salah satu plan yang disediakan dengan parameter-parameter yang akan diinspeksi sama.

Quality Info Record / QI Record

QI Record dimaintain untuk sebuah “material – vendor relationship / hubungan vendor – material”. itu digunakan untuk memblock material pemesanan dari vendor tertentu kapan quality produk itu di sepakati supply oleh vendor tertentu.

di SAP master ini kita akan maintain kualitas sistem untuk mengkombinasikan vendor dan material

SAP Master ini akan menjadi keharusan hanya jika key QM procurement aktive di material master.

Ketika sebuah Quotation/pesanan atau Purchase Order dibuat, sistem SAP check apakah sebuah Q-Info record diminta dan tersedia untuk kombinasi dari material dan vendor.

Pemeriksaan dilakukan untuk menentukan apakah pesanan pembelian dapat dirilis berdasarkan catatan Q-info.

QI-record membutuhkan untuk dimaintain jika kita menggunakan fungsi source inspection artinya material-material itu akan menjalani pemeriksaan sebelum bahan mencapai pabrik untuk Penerimaan Barang (GR).

Inspeksi akan menjadi murni berdasarkan Purchase order yang dibuat di SAP system, kombinasi material-vendor-plant, yang tidak akan di GR inspeksi jika material clear hingga source inspeksi.

Q Info record adalah juga berguna dalam scenario inspeksi yang diperbolehkan. yang mana inspeksi mesti diteruskan jika dipesan dari vendor “XYZ” tetapi tidak dalam kasus dimana pemesanan oleh vendor “abc”.

disini kita akan bahas hal – hal sebagai berikut :

- Bagaimana Membuat Master Inspection characteristics

- Bagaimana Membuat Inspection Methods

- Bagaimana Membuat Sampling procedure

- Bagaimana Membuat Inspection Plan

- Bagaimana Membuat Quality Info Records

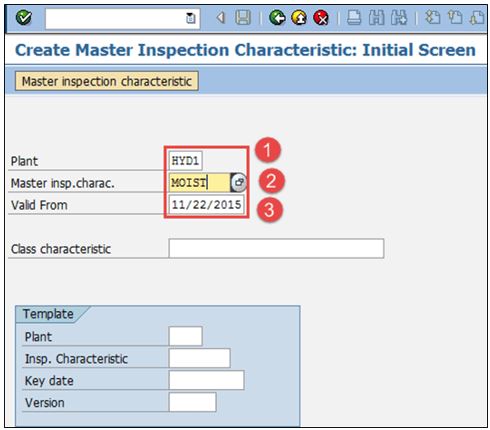

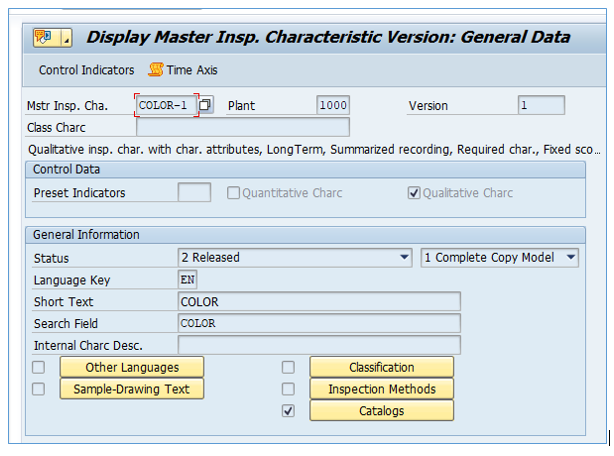

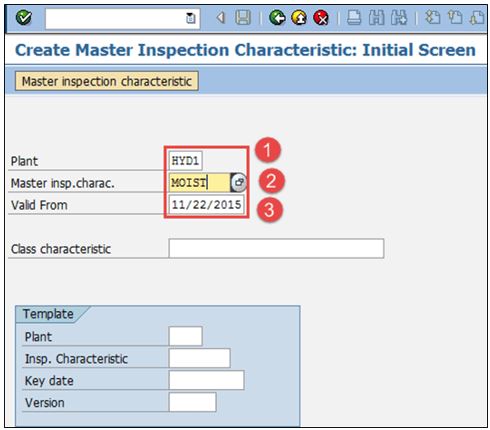

Bagaimana Membuat Master Inspection characteristics

Step 1) dari menu SAP, buka Tcode / Transaction Code QS21

- Enter Kode master inspection characteristic yang dibutuhkan untuk dicreate.

- Enter Key date (valid from date) yang artinya MIC itu akan valid dari tanggal itu.

Setelah mengisi semua fields, click or press Enter untuk ke screen berikutnya.

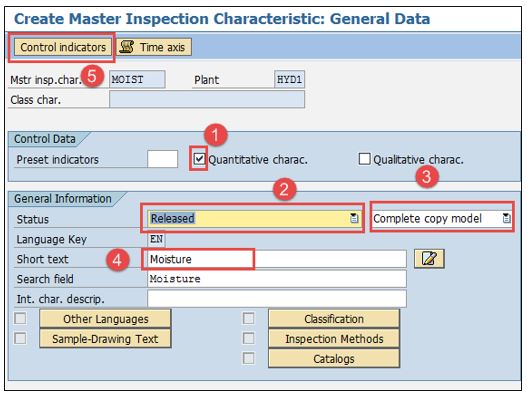

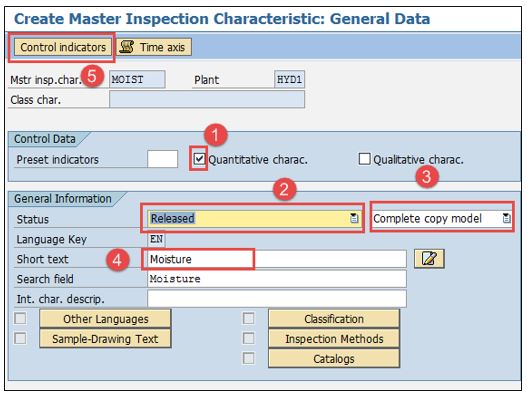

Step 2) Pada tahap ini, kita akan maintain data Master inspection characteristic secara umum seperti dibawah ini.

- Tick checkbox untuk quantitative jika kita akan membuat quantitative characteristic yang akan diukur.

- Enter Status sebagai “Released.”

- Enter “Complete copy model” sebagai MIC data yang dibutuhkan di maintain secara komplit.

- Enter the Short text pada pilihan anda.

- Tekan tombol “Control indicators” untuk maintain data penting lainnya seperti batas lower and upper limits i.e. specification didalam material yang akan disimpan.

Step 3) Pada step ini, setelah menekan tombol control indicator, maka layar berikutnya akan menampilkan pop up screen yang mana kita akan maintain data batas lower dan upper limit.

- Tandai checkbox untuk Lower specification limit.

- Tandai checkbox pada upper specification limit.

- Tandai checkbox untuk sampling procedure yanga akan digunakan sampling procedure untuk MIC.

Tekan enter untuk pindah ke SAP screen berikutnya.

Step 4) pada step ini, kita akan maintain data absolute lower and upper limit.

- Masukkan angka pada decimal places dan measurement unit untuk MIC

- Masukkan lower spec limit sebagai 4

- Masukkan upper spec limit sebagai 4.5.

Tekan enter untuk pindah ke initial SAP screen dan save data. kamu akan melihat pesan sbb:

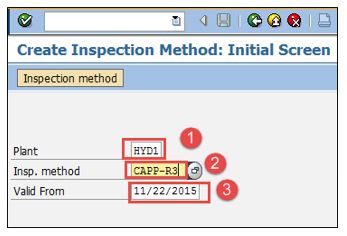

Bagaimana cara membuat Inspection Methods

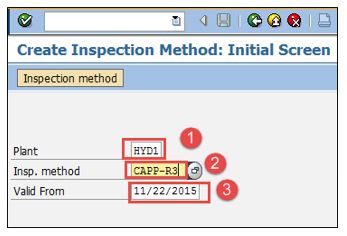

Step 1) Dari menu sistem SAP, buka Transaction code QS31

- Enter kode inspection method yang dibutuhkan untuk create.

- Enter tanggal validasi dari yang artinya inspection method akan valid dari tanggal itu.

Tekan enter untuk pindah pada screen SAP QM berikutnya.

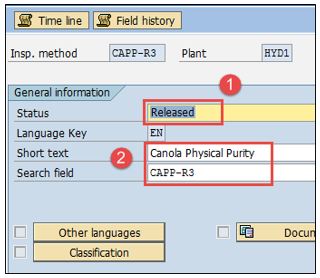

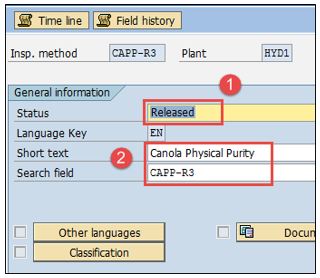

Step 2) Pada screen SAP QM ini,

- Enter status sebagai “released”.

- Enter the short text pada inspection method dan cari pada field pada inspection methods.

Tekan tombol Save untuk menyimpan inspection method.

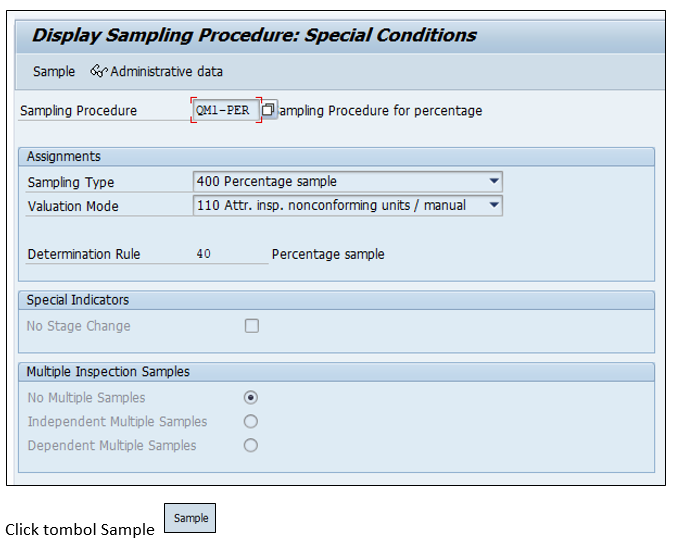

Bagaimana cara membuat Sampling procedure

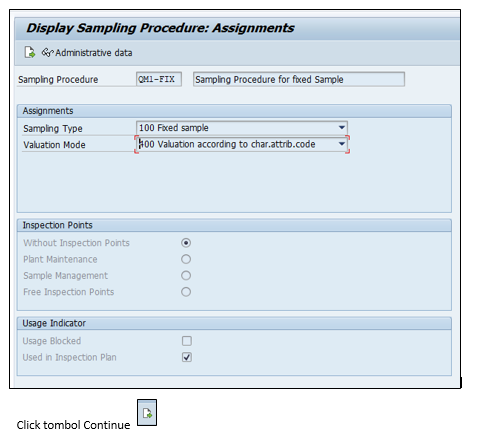

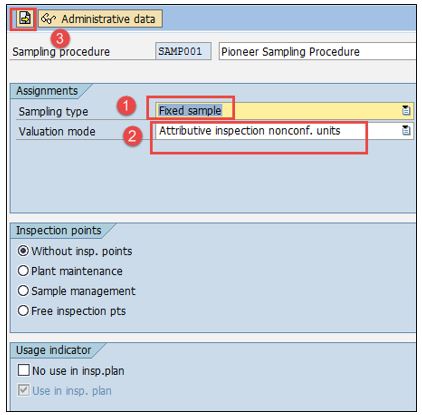

Step 1) Dari menu SAP screen buka Transaction QDV1

- Input kode sampling procedure yang akan dicreate.

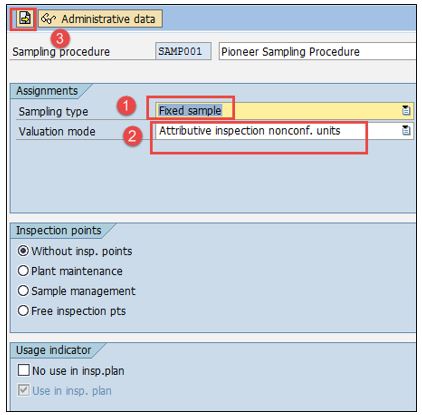

Step 2) Setelah mengisi semua fields, click (right mark sign)  tanda dari top menu untuk ke screen SAP berikutnya.

tanda dari top menu untuk ke screen SAP berikutnya.

- Pilih sampling type sebagai “Fixed sample” tetapi anda dapat memilih 100% inspection atau sampling scheme.

- Pilih Valuation mode “Attributive inspection non confirming units” yang mendefiniskan aturan-aturan untuk accepting dan rejecting characteristic.

- Tekan next button untuk pindah ke screen SAP berikutnya.

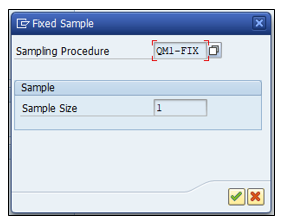

Step 3) Pada screen SAP ini,

- Tekan tombol “Sample” yang akan membuka sebuah pop-up screen untuk mendefinisikan sample size.

- Definisikan sample size itu sebagai “5”.

Tekan tombol SAVE untuk menyimpan sampling procedure.

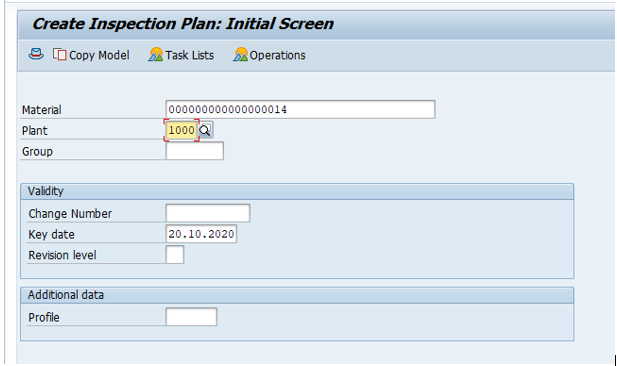

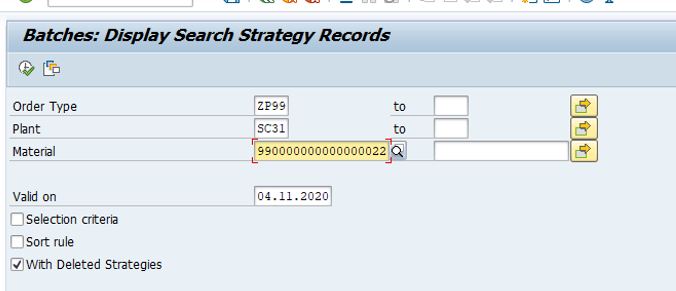

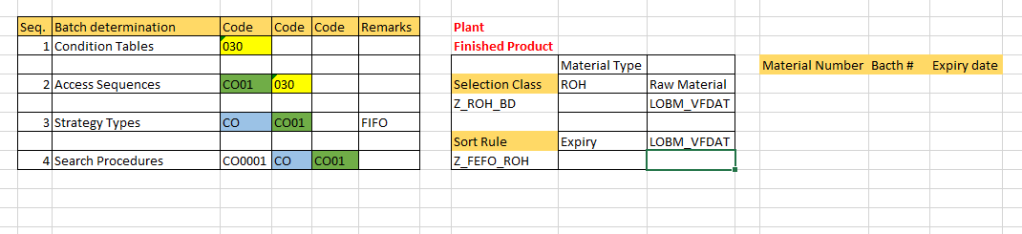

Bagaimana membuat Inspection Plan

Step 1) Dari screen SAP buka Transaction QP01

- Input kode material yang dibutuhkan untuk membuat sebuah inspection plan.

- Enter tanggal dari (valid from) yang inspection plan akan divalidasi.

Tekan tombol enter dari keyboard untuk pindah ke screen berikutnya.

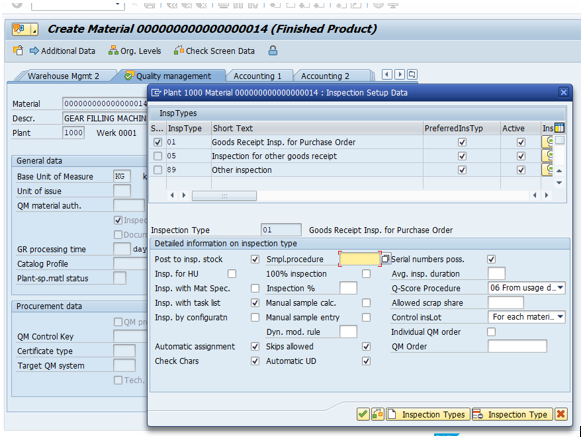

Step 2) Pada screen SAP ini, kita akan maintain header data

- Input usage sebagai “5” yang artinya inspection plan akan divalidasi untuk goods receipt dan status “4” yang artinya plan itu sudah released.

- Enter lot size sebagai “99999999” yang artinya inspection plan akan divalidasi untuk inspection lot quantity dari 99999999.

- Tekan tombol “operations” untuk pindah ke screen berikutnya.

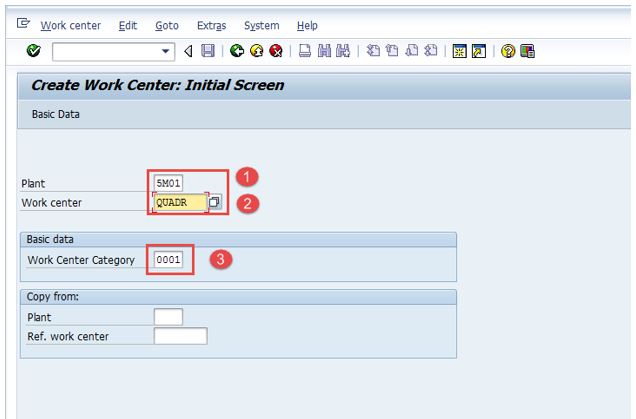

Step 3) Pada screen SAP ini, kita akan maintain operation-data dimana inspection characteristics akan di maintain.

- Input kode Quality lab work center.

- Enter control key sebagai “QM01” yang artinya operation itu berarti untuk quality check.

- Tekan tombol “Inspection Characteristics” untuk pindah ke screen SAP berikutnya.

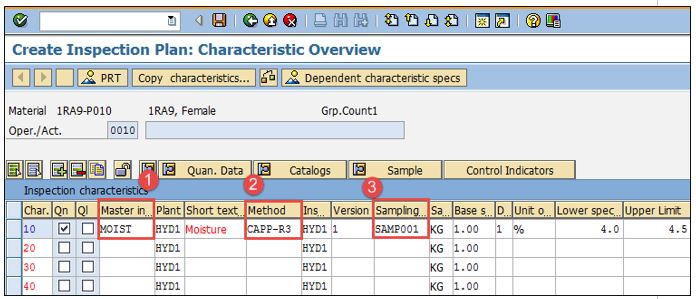

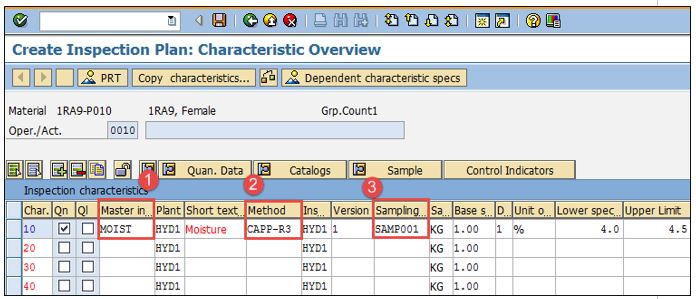

Step 4) Pada screen SAP ini, kita akan maintain inspection characteristics untuk the operation

- Input Nama Master inspection characteristic “MOIST”.

- Input sampling Procedure untuk menunjukan sample itu.

Setelah memasukkan semua fields, Lower dan upper limits dikumpulkan secara otomatis.

Tekan tombol SAVE untuk menyimpan inspection plan untuk material itu.

Bagaimana caranya create Quality Info Records

Step 1) Dari screen system SAP buka Transaction QI01

- Input kode material yang kita butuhkan untuk create quality info records.

Tekan tombol enter dari keyboard untuk pindah ke screen berikutnya.

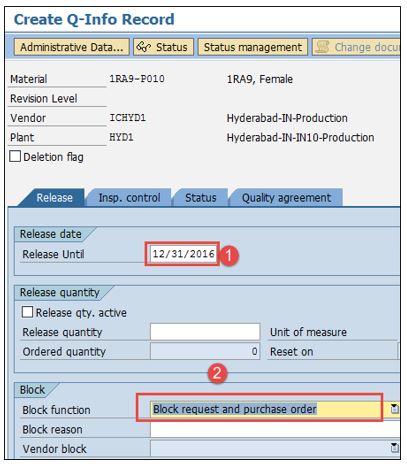

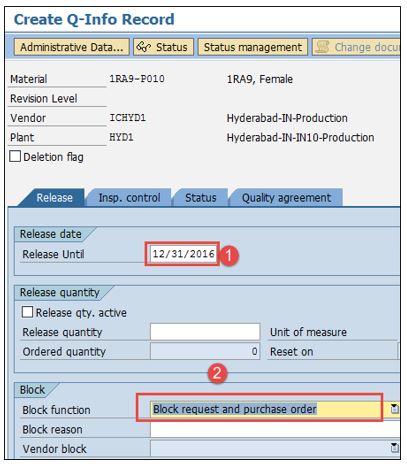

Step 2) Pada screen SAP, kita akan maintain release date

- Input Release sampai tanggal ini yang artinya material itu dapat di-order dari vendor sampai release date.

- Enter fungsi Block jika kamu ingin mem-block material ini menjadi di-Order dari vendor tertentu.

Tekan Insp. Control-Tab untuk pindah ke screen berikutnya.

Step 3) Pada screen SAP ini, kita akan maintain inspection control data.

- Input Inspection control sebagai “No Inspection” jika kamu tidak ingin inspect pada material untuk vendor tertentu.

- Jika kamu ingin menggunakan source inspection, kemudian centang checkbox pada source inspection dan enter source inspection type sebagai “01” jika tidak begitu blank saja.

Tekan tombol SAVE untuk menyimpan QInfo-record.

Troubleshooting

- Sebelum membuat Inspection plan dan quality info records, master inspection characteristic, sampling procedure, inspection method, material master, vendor master mesti tersedia di sistem SAP.

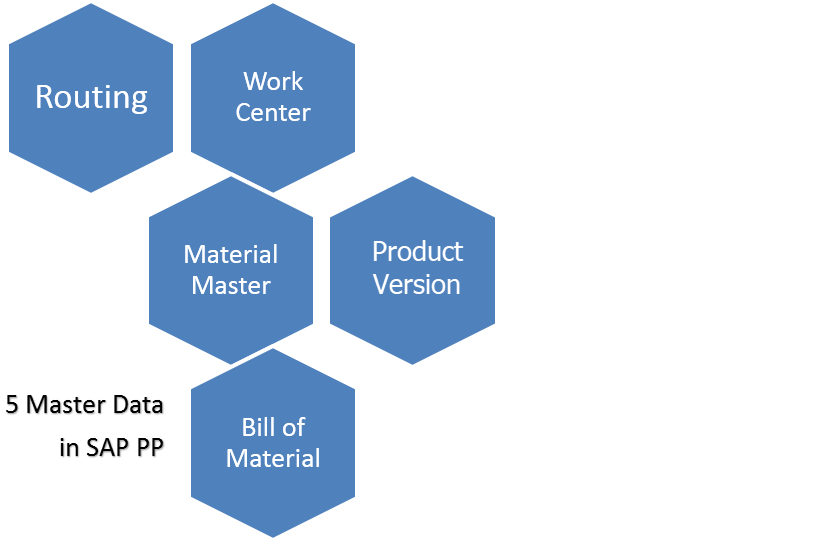

Demikian Tentang Master Data QM, jika anda ingin lebih mengetahui tentang SAP, khususnya SAP MM, SAP PP, SAP QM, SAP PM dan SD. silahkan untuk invite me untuk kita saling berbagi informasi.

hubungi saya :

email : ahmadyusufarif@gmail.com

HP/WA : 0877-8924-1535

Salam.

(Ahmad Yusuf Arief , SKom)

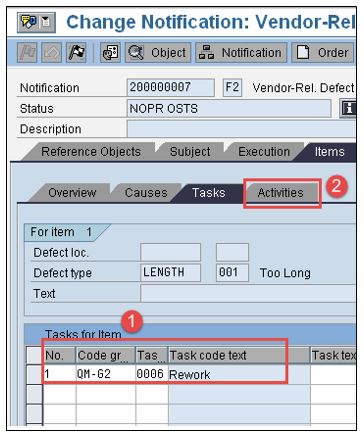

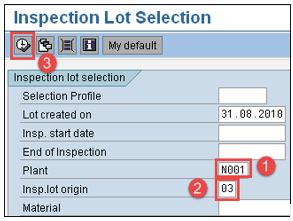

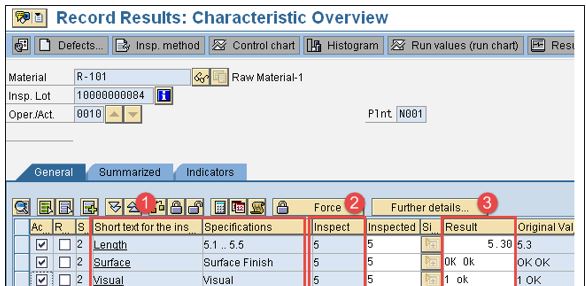

Setelah menekan tombol defects, kita akan pindah ke screen berikutnya.

Setelah menekan tombol defects, kita akan pindah ke screen berikutnya.

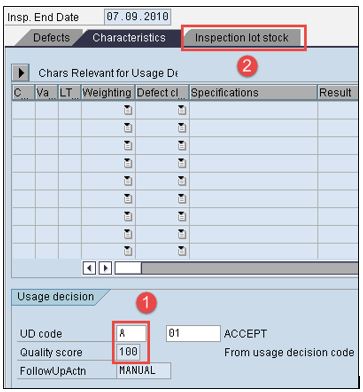

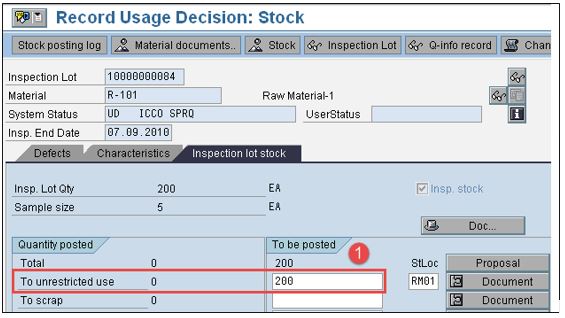

Setelah diopen, akan ada tampilan pilihan :

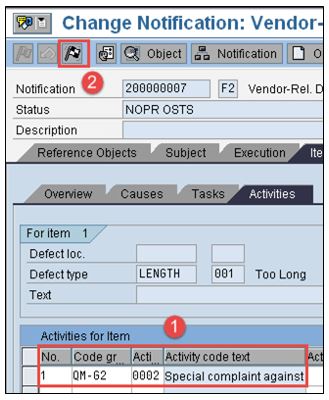

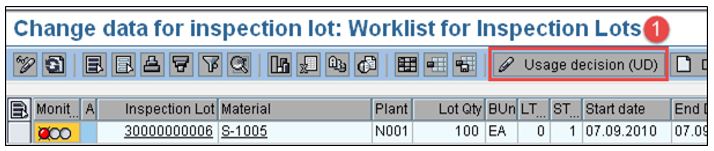

Setelah diopen, akan ada tampilan pilihan : Lalu akan muncul tampilan gambar seperti dibawah ini juga :

Lalu akan muncul tampilan gambar seperti dibawah ini juga :

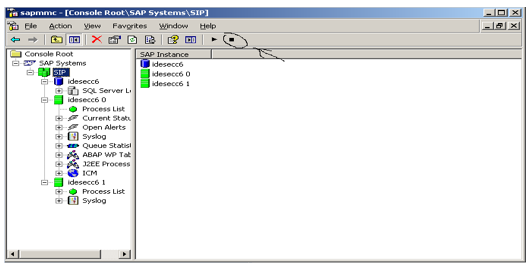

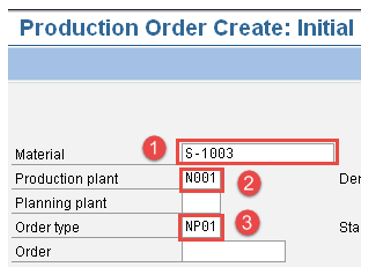

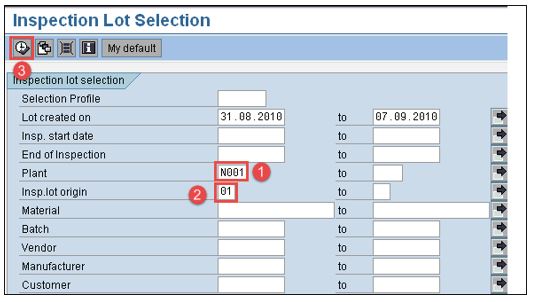

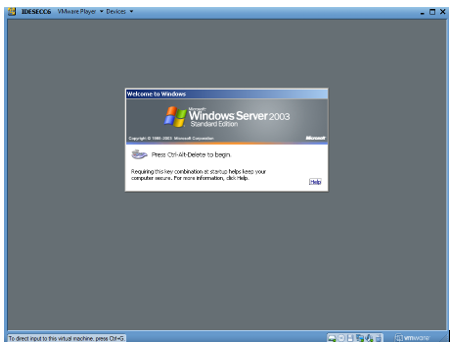

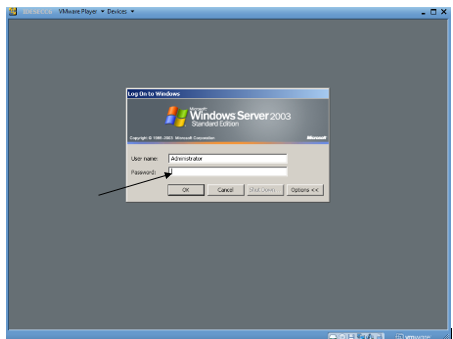

StartUp awal akan tampil seperti gambar dibawah ini :

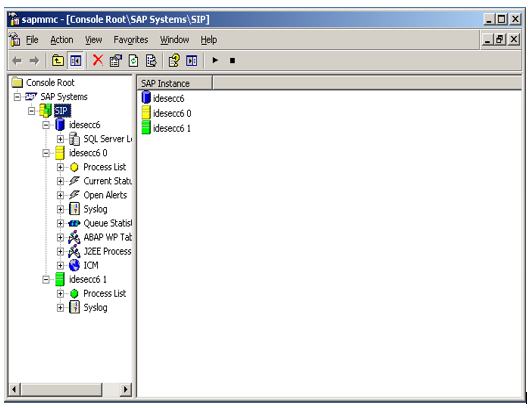

StartUp awal akan tampil seperti gambar dibawah ini : Tunggu sampai process list pada idesecc6 0 berwarna hijau semua, hal tsb cukup memakan waktu harap sabar menunggu, sebagai catatan RAM saya 4 GB OS win 7 Professional bisa memakan waktu sekitar 15 – 20 menit sampai process berwarna hijau semua ( diusahakan selama menjalankan sap ides ecc6 sr2 nya jangan terlalu banyak membuka aplikasi lainnya karena akan memperlambat kinerja )

Tunggu sampai process list pada idesecc6 0 berwarna hijau semua, hal tsb cukup memakan waktu harap sabar menunggu, sebagai catatan RAM saya 4 GB OS win 7 Professional bisa memakan waktu sekitar 15 – 20 menit sampai process berwarna hijau semua ( diusahakan selama menjalankan sap ides ecc6 sr2 nya jangan terlalu banyak membuka aplikasi lainnya karena akan memperlambat kinerja )

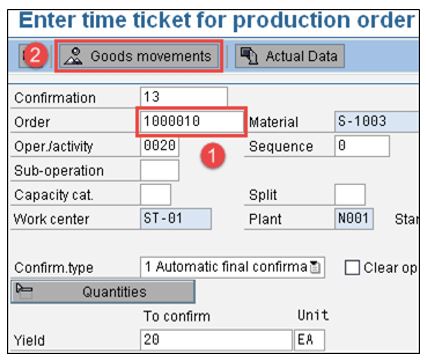

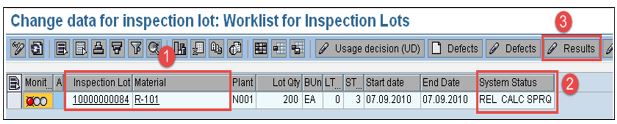

Setelah selesai menggunakan SAP IDES, SAP Logon dan SAP easy accesnya boleh disclose.

Setelah selesai menggunakan SAP IDES, SAP Logon dan SAP easy accesnya boleh disclose.